Bulay

Участник-

Публикации

90 -

Зарегистрирован

-

Посещение

-

Дней в лидерах

3

Все публикации пользователя Bulay

-

3 камеры или 5 камер?

тему ответил в Iooan-IV пользователя Bulay в Помогите выбрать, вопрос к инженеру

Количество камер, конечно же, улучшает тепло-звуко-физические характеристики, но как было сказано, главный фактор прочности - это толщина армировки. В системы, которые меньше 70 - переработчик может вставлять армировку от 0,9 до 1,2 мм. Для системы 70 мм эти значения 1,2 - 1,5. - ( 0,9 тулить туда, ну просто, не прилично)) ) Так что можно уточнить какое армирование они используют. Вообще 1,5 - это стандарт, но уже мало кто покупает армирование родное от системы, ставят аналоги, так как в каждом областном и не только городе есть изготовитель армирования, и они, чаще всего, используют лист оцинковки 1,2. Так что вопрос Родное армирование или его аналог - проверить практически невозможно! Только поверить на слово. Если система профилей 70 мм, то соответственно по умолчанию ставят стеклопакет 32 мм, а не как в 58 и 60 серии - 24 мм. Чем шире стеклопакет, тем лучше теплоизоляция.Так же наличие 5 камер в 70 серии добавляет окну тепло-шумоизоляции. Окна - не греют, они только сохраняют тепло!!! Про стеклопакет, согласен с предыдущим оратором. Рекомендую Многофункциональный поставить! -

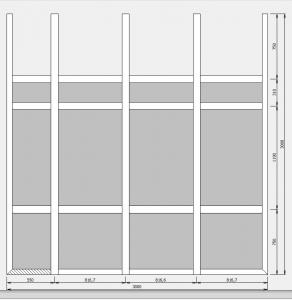

Реализация в программе Супер Окна

тему ответил в Flaer пользователя Bulay в Отраслевое программное обеспечение

Вот так вот примерно вижу то, что ты хочешь прорисовать. Но естественно построил из своих профилей ПВХ. Нужно просто создать эскиз из своих стоек и прописать соединения. Ну, а распечатать как Крупный эскиз без всех ненужных комментариев... но, видимо, нужно указать, какая и где стойка. -

ПВХ Rehau - просели

тему ответил в Norton133 пользователя Bulay в Консультации по вопросам качества: помощь специалиста

Уж точно вам могу сказать, что самый первый косяк - это чурбачки. ЗАПРЕЩЕНО устанавливать дерево для выравнивания. Как оно себя сейчас ведет - толи расширилось от влаги, толи усохло от жары - сами понимаете, что уровень будет меняться. А значит и Вертикаль, и Горизонталь окна может плавать. По прогибу, скорее всего, все-таки армирование даже не 1,2, хотя правильно сказано выше - с фоток мало, что понятно. Судя по тому, что видно, с краю стоит Угловой, если он зафиксирован и с другой стороны нет монтажного шва, то может просто выгнуть конструкцию от линейного расширения... Вызывать нужно независимого эксперта, чтобы он поставил Диагноз. И потом уже принимать решение. Про монтажные анкера... правильно их крепить в точках - 15 см от углов и так же от импоста в 2 направлениях. Если окно 1500 и выше, допускается еще один в середине. То есть примерно через 700 мм должен быть саморез по бетону. (П-разному их называют). И еще странно - 4 года стоят окна, а защитка как новенькая). Хотя на ней написано, что снять ее нужно через 2 недели, как сделан монтаж. Если это только внутри, то еще ладно, можно будет оторвать. А если снаружи - это катастрофа... снять ее можно только химией! -

Профиль Rehau THERMO 70

тему ответил в Lena пользователя Bulay в Помогите выбрать, вопрос к инженеру

Это вас хотят порадовать окнами компания ...... Расклад такой, они себя позиционируют как переработчик Рехау, но на их защитных пленках нигде не найдете брэнда REHAU. Правильно вы говорите, если присмотреться и просмотреть весь профиль, можно найти артикулы Рехау. Но получается, что Раму они делают из одной серии, Створку из другой, а импост из третей. И называют изделие как СВОЙ бренд - Солар, Термолок, Термо70 и так далее, смотря, как захотят и изменят. И что получается - рама от Рехау СИБ - 3 камеры, створка от Рехау Делайт - 5 камер, а импост они ставят Рехау Евро 70 - 5 камер, но профиль класса Б, а не как первые два - класс А. Штапик они ставят фигурный, рассказывая, что это их собственное Эксклюзивное решение. Получается сборная солянка. ))) И что самое прикольное, если обратиться с претензиями к РЕХАУ, так как они контролируют качество выпускаемых изделий переработчиками, они скажут: Мы гарантируем работу ОДНОЙ системы, а не такой вот разношерстицы. И судиться, если что, придется только с ..... Так что смотрите сами, как поступать... Сам принцип Рехау Делайт в том, что они уменьшили высоту рамы и высоту створки, а значит и стеклопакет стал шире почти на 4 см, то есть больше света попадает в помещение. Вот и весь прикол. А если ниже рама и створка, то и армирование другой высоты... По армированию так скажу... толщина 1,5 - это родная по каталогам Рехау толщина... но ее практически никто не ставит. Объясню почему. Дело в том, что если армировка РОДНАЯ, то она заоблачно стоит... и переработчики ставят аналог.... а он как максимум 1,2 и то как приходит партия, замеры показывают на одну десятку меньше... и переработчики говорят, что это в пределах погрешности! А армирование сейчас не делает только ленивый )) Так что про полтора - даже и не мечтайте. Есть фирмы, которые принципиально ставят РОДНОЕ от Рехау. Но этих контор слишком мало и с такими переработчиками договора заключают только те, кто приходят за продуктом, а не за ценой. Толщина 2 мм - это тоже стандарт, и если менеджер говорит только про 1,5, значит уж точно они кинут по армированию... и вместо 1,5 поставят 1,2, и проверить это будет НЕВОЗМОЖНО! По ламинации – конечно, нужно тут подходить скрупулёзно! Какая ламинация, односторонняя, 2-сторонняя, на какой основе??? Есть несколько ограничений для таких конструкций, вплоть до длины стороны одной конструкции. Так, если, например, белый можно сделать до 4 метров, то ламинированный - 3 м. Да и то, тут для каждого профиля нужно посмотреть каталог. По стеклопакетам - 4И стекло это тот же TopN. Сами изготовители стеклопакетов говорят так - 4-6 лет и это стекло теряет свои характеристики. На данное время самым подходящим вариантом является ClimaGuard Solar. Оно многофункциональное... Летом не позволяет попадать в дом пеклу и зною. Зимой реально удерживает тепло в доме. Если вы рассказываете про навес и что нет прямых лучей солнца, то позвольте спросить, а СПЛИТ вы включаете? Если да, то вы ответите на вопрос - а нужно ли вам этот Клима Гард. Что летом, что зимой эти пакеты сохранят вам электроэнергию!!! Принимайте решение сами. Если уж так интересны вопросы реальной цены, можете связаться со мной в личке, я вам дам реальные цены на систему Рехау и на ламинацию. А там уж сравните с тем, что вам предлагают. Нужно понимать, что вы ставите окна для себя, они стоят своих денег, если выполнены под ваш запрос и будут выполнять свои функции. Да и монтаж очень важен! -

Станок ламинации профиля ПВХ

тему ответил в Сергей_62 пользователя Bulay в Оборудование для производства

Это FRITZ - немецкий станок. У нас HOMAG групп - Турецкий. И у этих, как и у других производителей, есть станки любых типов. Например, Турки делают станки только под конкретного заказчика. Так что, если и закажешь, то приходится ожидать его изготовления. -

Станок ламинации профиля ПВХ

тему ответил в Сергей_62 пользователя Bulay в Оборудование для производства

Все как всегда зависит от задач. Есть 3 типа станков. 1 - это кустарные (Воронежская контора их делает) на двухкомпонентном клее. Специфика такова, что ставишь палку профиля и по ней едет каретка, подающая пленку. Само по себе понятно, что более чем одну палку профиля за раз на нем не сделаешь! 2 - Это станок - я имею в виду уже производственный) Двухкомпонентного клея, у нас он Турецкий. Главные недостатки - после каждого прогона пленки, нужно ему полностью мыть платформу нанесения клея под ракилем, а это растворитель, а это химия и это, как правило, химраспиратор, чтобы мастер комфортно себя чувствовал на работе. - срок приготовления клея не менее 45 минут. Конечно же, его хватает на долго, но все же - когда срочная работа, а такая всегда есть - тогда приходится ждать!!! - Скорость - по тех регламенту ее определяют как 16-18 метров в минуту, но на самом деле - рекомендуемая оптимальная 8-12. - На станке присутсвует Электронный глаз (мы его так называем) - так вот некоторые пленки (в Ренолите Коричневый каштан) практически для этого прибора прозрачные, и пленка постоянно уходит от намеченого уровня нанесения. Приходится постоянно вручную контролировать ход пленки и на очень медленной скорости. - Ракель (емкость для клея) - уж очень замороченная система - любой геометрический косяк, попадание мусора и клей будет наноситься или с разной толщиной, или вообще будут "пустые" пятна!!! - Клей!!!! Зимой приходится над ним хороводы водить, чтобы он просто не замерз - ниже 5 градусов он превращается в сублимированный КИСЕЛь... греть его запрещено, только естественный нагрев до комнатной температуры. Клейберитовцы рекомендовали в таких случаях делать ТЕПЛОВУЮ БАНЮ и то просто на батарею ставить и укутывать пленкой. И так оставлять на ночь.. тогда он вроде приходил в норму, и то никто потом гарантию не давал о качестве клея. Я думаю, это основные 3 - Это станок на Клей-расплав. Преимущества - Нет заморочек с приготовлением клея - кинул упаковку в печь, она там расплавилась и ВПЕРЁД! Пока рабочие переоденутся, идет настройка и праймирование профилей, станок уже прогрет и подготовлен к работе. - Скорость - в два раза быстрей, уж точно... а по настройке станка, на сколько помню, до 54 метров в минуту. Но, естественно, на таких скоростях катать только крупную партию и то, тут тоже есть нюансы на приемке, обрезек лишней пленки и его складирования. Именно под такие скорости резали на своей бабинорезке пленку, чтобы не обрезать излишки. Так что, ко всему уже принаравливаешься. И то, по праймированию - тоже нужно успеть это сделать - или обработать в ручную перед тем, как катать, или систему праймирования настраивать, а это тоже не простая процедура - очень важная для качества наклейки. Из недостатков - их не много, но.... есть. - форсунка для нанесения клея должна быть чистая и фильтр, который перед ней, ДОЛЖЕН БЫТЬ ЗАПАСНОЙ! Так как его приходится ВЫВАРИВАТЬ в растворителе и это долгая процедура. Ну, вот вроде и все, что так ВАЖНО знать. Главное, что станок на клей-расплаве - это для хороших производственных объемов... чтобы зарядил клей и попёр катать, а не ждать, когда клиент принесет пару палок профиля )) А на двухкомпонентном можно хоть стакан клея забодяжить, прокатать 10 палок, выключить станок и промыть его к ТАКОЙ ЖЕ МАЛЕНЬКОЙ работе на завтра )) -

Я сегодня стал трижды папа!!!

тему ответил в Elektrik1982 пользователя Bulay в Поздравления участников

Отец - Герой -

Есть регламент, как сейчас помню - Дальнейшую переработку профиля производить не менее, чем через 72 часа после нанесения пленки на профиль. Вообще, мы с рабочими в первую очередь договорились соблюдать ПРАВИЛА: 1- Температура помещения цеха не должна быть менее 18 градусов. 2- Профиль заносить в цех (особенно зимой) с вечера, чтобы он оклиматизировался к температуре цеха. 3- Подготовка клея (работали как на клей расплаве, так и на двухкомпонентном) - точная пропорция отвердителя, мешать не менее 15 минут, выдерживать после смешения не менее 45 минут. Для клея расплава свои приколы температурные в ванне печки. Нужно чтобы фильтр перед форсункой был чистым и иметь сменный, так как вымыть его и прочистить - тоже целая наука. 4- Праймирование - отдельная тема, так как это все делают по разному, кто фетром на автомате, кто бегает вдоль профиля с тряпками или полотенцами, но оно уж точно залог правильной ламинации профиля. Как раз равномерность нанесения влияет на последующие проблемы с теми же пузырями или отслоением пленки (сдирали ее как шкуру змеи) )) 5- Равномерность нанесения клея из ракеля и толщина слоя клея. Если при клее расплаве выдавливается через форсунку, то из под ракеля самотеком. Фарсунки и ракель должны быть чистыми что влияет на равномерность клея. 6- Температура профиля и пленки (так же поправка на разные применяемые клея) на входе в зону обертывания. У мастера Пирометр не выходил из рук, постоянно перепроверял эту температуру, так как все зависит и от окружающей среды и от скорости прохождения пленки. 7- Ролики - уж они-то точно должны быть чистыми, без вмятин, определенной жесткости для каждого положения на профиле при обертывании. Главный ролик без "пролежней", так как именно он и выдавливает воздух из места контакта пленки и профиля. Эти пролежни могут быть "временными" после прокатки труб или подобных профилей, тех же штапиков и сразу после них, если катать импост, может вылезть косяк на месте прогиба, так и будет идти пузырь.. 8- После прокатки профиля было запрещено сутки выносить профиль из цеха.... должна закончиться химия в клее... (не буду углубляться в объяснение). 9- Время полного засыхания клея - 2 месяца. Так что если пузырь пошел через полгода и больше - на профиле однозначно нет праймера! Есть даже лампа ультрафиолетовая, для определения что есть там праймер или нет, так как флуоресцентное вещество добавляется в праймер и его можно визуально увидеть. Ну вот вроде ОСНОВНОЕ, чего нужно добиваться. Если все эти правила соблюдены, то вероятности последующих косяков практически отсутствуют! И еще нужно предупреждать клиентов, чтобы в любом случае ТОРЦЕВАЛИ профиль перед запуском его в нарезку. Дело в том, что принцип поточной прокатки профиля по валикам и прижим их сверху прижимными роликами дает эффект волны, а значит на стыке профилей, когда они идут один за другим – получается, что пленку тянет и, примерно, 2-4 см попадает воздух под пленку. А значит в этом месте уже нет того прилегания пленки, клея, праймера, профиля. А из-за этого, при сварке профиля рамы и створки и последующей обработки шва, происходит местное отслоение и пленка рвется... приходится закрашивать карандашом при малых повреждениях, но если они большие, так можно попасть на переделку всего заказа! По поводу претензий и рекламаций... понятно, что они есть и будут, но именно отношения между клиентами и нами решали ключевую роль. Всегда в голове держали все эти правила и при рекламации мы прекрасно понимали и знали из-за чего такой косяк.

-

Где посмотреть каталог переработчика (обзор профилей) Kaleva?

тему ответил в B_B пользователя Bulay в Любые вопросы

Вот такой плакат на Kaleva у меня в архиве завалялся http://file.qip.ru/office/04bKApjB/S546.html -

По новым правилам, сейчас любой профиль должен быть обязательно промаркерован. Обычно на раме со стороны наплава... если открыть створку, то можно найти обозначение. Через каждые 500-600 мм артикулы и индексы. У нас одни товарищи поставили профиль без маркировок - так заказчик не принял и пришлось переделывать! На Створке обычно место - в фурнитурном пазе или рядом, на Импосте так же как и на Раме, Штапик - внутренняя поверхность. Так что если уж и нужно узнать какой профиль - придется открыть и просмотреть все внимательно. Замену профиля на аналог в одной конструкции - я не думаю, что кто-то так сделает, так как будет разная структура пластика и все сразу будет явно видно, тем более все изделия привозятся на объект с защиткой, которую обрывает сам заказчик. Возможно ставить в одной конструкции аналоги дополнительных профилей. Так, например, КВЕ - а у него аналогов МНОГО, и не каждый делает свою систему допов... так приходится комплектовать с разных систем. Новотекс, Ситилюкс, Гудвин, Книппинг и так далее... все они 58 мм, а своих допов полной линейки нет. Тоже самое и с 70 системой. Тоже самое и с Рехау и аналогами - не очень-то злоупотребляют с комбинацией оригинального Рехау и его производными.

-

Настройка и поддержка программы «Супер Окна» версий 4, 5, 6, 7, 8

тему ответил в AlexanderSW пользователя Bulay в Разовая работа

Друзья, прошу совета. Именно СОВЕТА! Намедни ситуация повернулась так, что попросили обратиться к чужой базе и поправить кое-какие ошибки. Понял, что их база это СО7, но фишка состоит в том, что версия сервера FireBird завышена. То есть если родной для СО7 - FB 2.1.2, то тут стоит более свежий - 2.5.х. Сразу возник вопрос - для чего так сделали? Первая мысль - защита от дураков, чтобы база не ходила по рукам... При попытке открытия родной программой выдает ошибку. Второе - чтобы база и программа работала на более свежем программном обеспечении. По расспросам у знакомых выяснил, что версию FB поднимали даже до 3,0, но она не стабильная... После некоторых манипуляций и страданий, я подумал и воплотил в реальность такую ситуацию, что - ПОЧЕМУ БЫ НЕ ПОДНЯТЬ ВЕРСИЮ СЕРВЕРА ДО ДОПУСТИМОЙ СВЕЖЕЙ, и заставить работать на ней обе версии программы - СО7 и СО8? Установил обе версии СО без FIREBIRD, и только после этого, накатил НЕ ПОСЛЕДНЮЮ версию Сервера... а именно 2,5,х. Напомню, что родная версия для СО7 - 2,1,2, а для СО8 2,5,1. И о чудо..... - обе версии СО оказались рабочими... Запускаются и живут в этой системе. Вопрос - чем может грозить повышение версии Сервера и Клиента FB? Какие подводные камни могут быть в этой связке? Кто, что думает по этому поводу? Ведь тут есть единственный недостаток - если поднял версию базы относительно Сервера FB, то невозможно ее понизить....- 132 ответа

-

- супер окна

- добавить профиль

- (и ещё 8)