tehnic

-

Публикации

448 -

Зарегистрирован

-

Посещение

-

Дней в лидерах

11

Сообщения, опубликованные пользователем tehnic

-

-

33 минуты назад, Elektrik1982 сказал:

Если двигатель работает по схеме «треугольник», то к способам пуска с понижением напряжения можно отнести переключение обмоток статора на период пуска на звезду. При этом напряжение, подводимое к каждой фазе двигателя, будет в л/3 раза меньше, чем в схеме треугольника. Пусковой ток в сети и пусковой момент двигателя понижаются в 3 раза.

Я о том-же, только своими словами.

-

Только что, Elektrik1982 сказал:

Тут я вас поправлю: сперва двигатель запускается на треугольнике, а после переключается на звезду. На треугольнике меньше обороты, но выше мощность. Так его проще разогнать.

А вот здесь Михаил вы не правы, сначала звезда, чтоб не было больших токов(при разгоне они не нужны), а потом треугольник - номинал движка.

Так реализовано на всех современных моторах большой мощности.

P.S. Я уже писал об этом выше "Двигатель запускается на звезде, плавно раскручивается т,к, он при этом зацеплен на половину напряжения 380 вместо 660, а дальше, через заданный промежуток времени переключается на треугольник выходит на свои характеристики по мощности и номиналу".

-

1

1

-

-

Только что, Elektrik1982 сказал:

Видимо цилиндры то срабатывают, то нет. А компенсируют все серво.

Ни один серво не удержит голову без помощи тормозов, червяк, рейка(даже прямой привод), и тем более ремень имеет свойство люфтить(+0,5-1,0 мм, а возможно и больше), все сочлинения должны быть идеальны, чтоб сервак увидел смещение и начал коррекцию.

Поэтому либо на самом деле проблем с тормозами, либо есть ещё какой-то партизан о котором не сообщают

-

1 час назад, ART сказал:

Проблема тормоза отложена до зимы.

Потому как станок загружен под завязку, а размеры систематически корректируют нулем в параметрах.

Я их понимаю - это как в моторе тазика, токо залезь, и тут же угодишь в капиталку.

Однако мое личное впечатление: оба станка работают вообще без тормозов, размер +\- 1мм удерживается исключительно за счет

яскавовских приводов, качественного редуктора и суперремней.

А для чего тогда те цилиндры на фото?

-

1 час назад, ART сказал:

Результат беседы с владельцем станка.

1. Если сдохнет контактор, значит там была схема перехода со звезды на треугольник.

2. Если не сдохнет, значит там была безопасность.

Сименс ответил, запросил название предприятия и все такое прочее. После чего исчез. Сссат однако!

Там по любому переключение звезда-треугольник, а помереть движок мог по нескольким причинам(я не беру во внимание шаловливые(кривые) ручки):

- Пришло время

- Развалился один из подшипников(возможно не полностью, просто пошла вибрация), от вибрации растрясло обмотку - межвитковое

- Пропала одна из фаз(подгорел контакт в пускателе)

- Во время запуска была открыта по каким-то причинам заслонка - разгон шёл под нагрузкой(в своё время, была ситуация, была открыта заслонка(сдох пневмораспределитель, точнее катушка), двигатель уцелел, но плавкие вставки сгорели).

Судя по шильдику двигатель норм и запускался он звезда-треугольник.

-

Практически все современные электродвигатели имеют ДВА режима: звезда-треугольник, только маломощные имеют конфигурацию 220/380(примерно до 2,5 кВа, а двигатели большей мощности 400/660.

Двигатели мощностью более 10кВа целесообразно цеплять по схеме звезда-треугольник, запуск на звезде с дальнейшим переходом на треугольник.

Данный режим запуска необходим, что-бы избежать пиковых значений токов при запуске.

Двигатель запускается на звезде, плавно раскручивается т,к, он при этом зацеплен на половину напряжения 380 вместо 660, а дальше, через заданный промежуток времени переключается на треугольник выходит на свои характеристики по мощности и номиналу.

В щитке это реализовано на 3х пускателях, их переключением заведует сам контроллер или доп, реле с мех. таймером.

К примеру: мощность двигателя 18,5 кВа, а уставки стоят: 50 ампер - треугольник, 35 ампер-звезда.

Практически то-же самое в самом начале написал "Elektrik 1982".

-

Только что, ART сказал:

Иными словами, вперед с манометром?!!!

Обычно, он подключается от основной магистрали, так-что смотреть: какое давление в подводящей магистрали и сам клапан управления тормозом.

-

1

1

-

-

Только что, ART сказал:

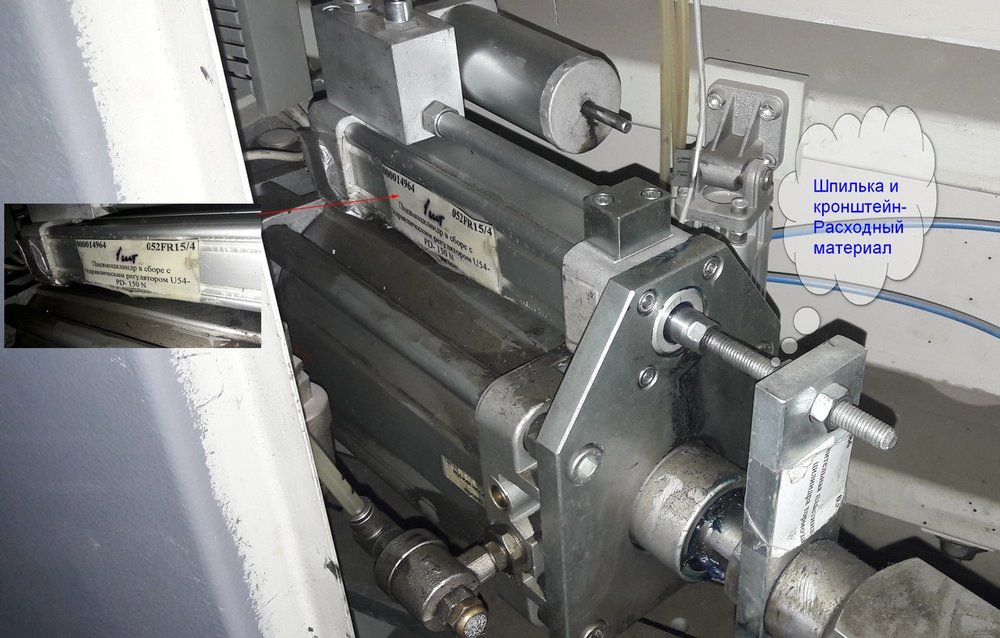

Т.к. документации не обнаружилось, то есть основания полагать, что то, что я нашел, является тормозом (см. фото ниже). Их на станке 4 - по одной на осях Y и два на оси X.

Но тормоз не электрический, а пневматический. Причем давление в трубку подается не тогда, когда привод едет, а наоборот, когда привод фиксируется - конкретно в процессе сварки.

Если это действительно тормоз, то смущает давление в трубке - она легко затыкается пальцем. Как такой тормоз может что-то удержать? Или там внутри какой-то хитрейший пневмомеханизм? Или это все-таки не тормоз?

Привода работают через редукторы, сдвинуть с места включенную ось руками нереально. Привод с редукторов на оси ременной. Индикация на сервах иногда показывает рассогласования, но они очень маленькие и короткие. Примерно так же ведет себя привод когда стоит в удержании без нагрузки. То есть скорее всего рассогласование до энкодера движка не доходит.

Отсюда три вопроса:

1. Это действительно тормоз?

2. Какое примерно должно быть давление на входе тормоза?

3. Есть ли изнашивающие узлы внутри тормоза, т.е. имеет ли смысл его разбирать?

1-Да, это тормоз.

2-Давление должно быть в районе 6-7 бар., также проверь, есть ли с противоположной стороны такой-же тормоз и как у него "дела"(очень часто стоят спаренные-для надёжности), если давление слабое, держать они не будут - в первую очередь воздух с нужным давлением, а потом всё остальное. Возможно просто где-то затык, тормоза не держут, отсюда весь гемор.

3-Этот перебрать не проблема, это обычный пневмоцилиндр, достаёшь стопорное кольцо и извлекаешь пятак(я делаю обычно - дунул пистолетом в полость которую хочю извлечь, она и выпрыгивает. Есть смысл разбирать если только он травит, а так там делать нече. Рем. комплект на него можно приобрести в конторах которые занимаются пневматикой.

Ременной привод(не разу не сталкивался, только слышал и видел на картинках) скорее всего и может дать плавающий размер(до 6 мм.), т.к. тормоза не держат.

-

1

1

-

-

3 часа назад, ART сказал:

Ну как бы для фирменного оборудования это скорее правило, чем исключение.

Впрочем, посмотреть на самих сервоусилителях текущую скорость после фиксации первоначального размера не составит труда.

Тут важно понять - имеет ли смысл искать проблему в этом направлении?

ЗЫ. К сожалению, я не помню, с тормозами там серводвигатели или нет. Если с тормозами, то контроля размеров системой после установки двигателей на тормоза действительно не будет. Но на сервоусилителях сам факт изменения этих размеров по идее увидеть должно быть можно.

Про фирму сказано верно - размер на экране плывёт, а он работает(имеется в виду на панели оператора, показывается фактический размер, на которую он вышел, а во время процесса сварки размер поплыл, процесс идёт, закончен, в итоге - х.з что вышло, ни ошибок, ни сообщений, а изделие в брак).

Если стоят движки с тормозами, то нужно смотреть в первую очередь - зазор между катушкой и муфтой(должно быть в пределах 0,15-025), если больше, то могут быть траблы, может чуть раньше(+/- секунду) остановиться чем нужно(программа здесь не в счёт, всё зависит от допусков в ней) и в результате - брак.

Если серваки на прямом приводе на осях - то здесь можно голову сломать(кто - они или прога).

Если подгорают контакты на реле отвечающего за тормоз на голове, то она не может с лёгкостью перейти на другой размер(наблюдаются рывки, ошибки по оси(перегруз) или голова вообще отказывается работать(двигаться)), а если наблюдается самоход, то здесь в первую очередь нужно смотреть "подшипник на червяке"(который голову таскает на размер) или тормоза.

P.S. Было на опыте - выставляют размер, закладывают палки, схождение голов, сварка - на экране оператора всё норм - голова(одна) убежала(подшипник на червяке люфтил - конкретно) и то +1,5/2 мм, а тут до 6

.

.

-

Только что, ART сказал:

У них два одинаковых сварочника, и проблема только с одним. То есть да, палки перекидывали.

Про цилиндры интересно - какие именно проверить? На сжатие?

Привода там яскава - смотреть передачи? Это возможно, чтобы передача могла наврать аж на 6 мм?

Сварка 4-х головая, горизонтальная.

Проблемы с размерами по осям плавают, зацепиться за какую-то одну не получается. Хотя не факт, что кто-нибудь и пытался это делать.

С нулем так: подправили "нули" (по сути выставили коррекцию), после чего станок довольно долго варил исправно. А потом вдруг переставал это делать. Но эта инфа мутная, я бы ей на 100% не доверял.

-------------------------

Просветите плиз по технологии: кто палки с разогретыми концами стягивает - привода или пневматика?

Спрашиваю потому, что как-то не очень представляю себе переключение режима работы серв с управления по скорости\положению на управление по моменту.

Просьба сильно не пинать, упустил я этот вопрос...

В первую очередь смотреть цилиндры отвечающие за сжатие(распределители работающие совместно с ними тоже), в данном случае, если стоят серваки, тогда совсем всё плохо, неизвестно кто врёт(привод или исполняющий механизм).

По осям смотреть сочлинения - в первую очередь те, где есть шпонки на конечном этапе(щестерня-приводной вал). Если на станке две оси "Х" и одна "Y", то смотреть в первую очередь ось "Y"(и на оборот - маркироваться могут по разному).

Если счётчик(энкодер) оси зацеплен через ремешок, то его смотреть в первую очередь, если сильфонная муфта, то то-же обрати на неё внимание(может сломана).

Если стоят серваки на сжатие, то они отвечают только за это, если они не могут выйти на позицию(точку конечного сжатия), должно выйти сообщение(хотя как прога сделана).

Удачи.

-

1

1

-

1

1

-

-

1 час назад, ART сказал:

Проблемы начались с искажения размеров. После чего крутили на компе "нуль", что давало кратковременный положительный эффект.

Потому и ума не приложу - ну причем здесь "нуль"?

Или я чего не догоняю?

Начинать надо с распила - если палка по какой-то причине вышла длиньше, то сварочник её и не уварит.

Если все заготовки в норме(+/- 0,5), то на самом сварочнике нужно смотреть - всё(всю механику, вплоть до травят цилиндры или нет).

6 мм., это палка не сварилась вовсе(длинна заготовки+6 мм. на увар).

Если есть привода, то смотреть все сочлинения.

Это в общем, т.к. нет более точной информации(2х или 4х головый, проблемы по одной оси или как получится и т.д.).

А с нулем может быть совсем просто - некоторое время заготовки шли в размер.

-

2

2

-

-

11 часов назад, MasterCut сказал:

Нет, это всё штатно. Кронштейн и шпилька даже заказная деталь. Делали их самодельными, но при смене персонала с удивлением увидел, что кронштейн покупали. (думаю не менее 20Уе

). Когда-то интересовались про усиление данного блока, но нам сказали, что он специальное слабое место, чтоб при проблемах с торможением, другие места не гнул. Почти предохранитель. Шарнир не попал в кадр, он правее. Про тормоза (со слов новых пользователей): не работающие тормоза не дают додавить пакет до назначенного давления. Если "дохлый" один из нижних, то недодавливает этот угол. Сейчас этот трабл есть. Ждут новую запчасть. Но утверждать не буду, ибо сам с ними никогда не разбирался...

). Когда-то интересовались про усиление данного блока, но нам сказали, что он специальное слабое место, чтоб при проблемах с торможением, другие места не гнул. Почти предохранитель. Шарнир не попал в кадр, он правее. Про тормоза (со слов новых пользователей): не работающие тормоза не дают додавить пакет до назначенного давления. Если "дохлый" один из нижних, то недодавливает этот угол. Сейчас этот трабл есть. Ждут новую запчасть. Но утверждать не буду, ибо сам с ними никогда не разбирался...

Странное какое-то решение, у производителя. В таком случае, на каждой из осей должна стоять линейка(или типа неё), для того чтоб электроника понимала геометрию движения панели, если этого нет, значит это просто предохранители для обслуживания. Если есть линейки, тогда вообще не знаю чем думал производитель изготавливая такую технику

.

.

В жизни встречал много систем блокировок, и эта точно должна быть для обслуживания. Блокировки могут быть(в данном случае): с самозапиранием, или принудительные.

С самозапиранием(подходит обычно одна трубка(встречал с двумя - видимо для верности) - при отключении воздуха встают на тормоз.

Принудительная(две трубки) - пока не подашь воздух в нужную полость, остаётся либо расторможенная либо заблокированная, при снятии давления воздуха растормаживаются.

В вашем случае, возможно стоит с самозапиранием и травит(внутри манжеты), не может растормозиться, поэтому все эти траблы, вплоть до поломки шпильки или кронштейна.

Попробуйте его снять и посмотреть что будет, на работу это повлиять не должно(только на безопасность при обслуживании).

В своё время, данная приблуда мне весь мозг вынесла, встаёт периодически пресс и всё - сообщение "Перугруз серводвигателя"

, а сообщение сбрасывается только после полной перезагрузки линии

, а сообщение сбрасывается только после полной перезагрузки линии  .

.

-

1 час назад, ООО ЯСПЗ сказал:

Спасибо.У нас всё гораздо проще- никаких амортизаторов и тормозов. Просто два пневмоцилиндра (один вверху, один внизу) через рейки-приводы толкают с помощью угловых соединений панель вперед-назад. Больше вообще ничего. Завтра видео выложу, если пресс не развалится.

Дросселя заменили?

P.S. При замене обязательно смотрите маркировку(прямой, обратник, двух стороннего действия), иначе ничего не получится, голову сломаете!!!

-

2 часа назад, MasterCut сказал:

Правильно,данный прибамбас, называется гидродемпфер, а вот шпилька явно своё изобретение, т.к. по идее здесь должен стоять шаровый или самоцентрирующийся шарнир. При вашей схеме, все резкие телодвижения связаны именно с гидродемпфером, а шпильку или кронштейн рвёт скорее всего из-за неисправных дросселей.

А тормоза, скорее всего в работе не участвуют, они нужны только во время обслуживания(чтоб человека, залезшего в пресс не раздавило).

P.S. Без обид.

-

40 минут назад, ООО ЯСПЗ сказал:

Да, на дроссели тоже думаю, но страшно трогать, настройки собъются. Но видимо придется, все остальное проверено.

Не бойтесь, после установки новых(или заведомо исправных), закручивайте регулировочный винт до конца и на 1,5 оборота назад, остальное подстроите.

-

В 10.08.2018 в 16:46, ООО ЯСПЗ сказал:

Здравствуйте! Кто с таким сталкивался и как это лечить? Панельный пресс CMS, при изготовлении 2-х камерных с/п после опрессовки первой камеры в момент запуска в пресс 2-й камеры, панель отъезжает очень резко, с грохотом. В процессе опрессовки первой камеры после окончания цикла прессования, наблюдается медленный самопроизвольный небольшой откат,и в момент нажатия на педаль происходит резкий удар. Проверили регуляторы-поменяли местами с исправным-не то. Купили новые пневмоцилиндры-теперь у нас есть два лишних! (кстати, не надо ли кому). Такое явление происходит в основном на крупных и средних с/п, или когда подольше клеится рамка для второй камеры.

Добрый день, не зная точно схему управления, можно долго гадать, но попробуйте сначала проверить дроссели(могут стоять на цилиндрах, а могут и на распределителях), так-же желательно проверить сами распределители отвечающие за работу пресса(не травят ли они).

Если стоят клапана быстрого выхлопа, то их обязательно https://www.camozzi.ru/productiya/catalog/upravleniye/avtomaticheskie-clapany/productiya_174.html

Дросселя могут выглядеть так https://www.camozzi.ru/productiya/catalog/upravleniye/pnevmodrosseli/productiya_177.html

-

Только что, ART сказал:

У одного из заказчиков сейчас в процессе запуска б\у стеклорез Intermac Genius (точную марку не помню).

По заявлению продавца станок не требует позиционирования стекла в принципе, т.к. его положение на столе определяется стеклорезом автоматически.

После запуска проверим.

Сочувствую тому кто будет обслуживать этот стол, особенно если у клиента заказы попрут.

-

1

1

-

-

Только что, A_V_N сказал:

хочу вернуться к теме. "Не в размер" при резке без подравнивающего реза вообще обсуждать нельзя. Выравнивание (позиционирование) листа на столе производится поворотными локаторами с пластиковыми наконечниками в виде роликов. При повороте этих локаторов для выравнивания листа происходит не контролируемы поворот упоров. Упоры о стекло трутся, следовательно, изнашиваются. Как результат, упоры становятся не круглыми. На каждом листе положение наконечников получается разное. Лист выравнивается на разном расстоянии от края стола с возможным перекосом. Я даже не предполагал, что клиент, задающий вопрос про нестабильность размера реза, может работать без трим-катов. Такая резка соответствует подвальному стекольщику, который принимал заказы с размерами в сантиметрах. Для него отклонение в пару миллиметров не погрешность. А есть клиенты, которые складывают вырезанные изделия одинакового размера в пачку и возмущаются, если на ощупь листы не совпадают. То есть разбежка размера превышает 0.2мм! Абсолютная паспортная погрешность резки стола ESL-RS не превышает 0.4мм, а реальная разбежка размеров(относительная погрешность, она же воспроизводимость) при тщательной настройке составляет 0.1-0.2мм.

Уважаемый A_V_N, если это камень в мой огород, то могу сказать, что разбег не превышает 0,2 - 0,3 мм., но постоянный гемор присутствует.

Клиент начавший эту тему давно слился, а здесь у нас получается чистый междусабойчик.

-

1 час назад, ART сказал:

Насколько я понял, итальянцы извлекли и из этого урок:

Насчёт них не знаю, а вот я это запомнил на всю жизнь.

-

1

1

-

-

1 час назад, A_V_N сказал:

На практике, перекос режущего колеса по оси Z значительно важнее.

Согласен.

Главное чтоб ролик стоял прямо.

В своё время почти смену угробили, чтоб выставить на Итальянце "0", зато все проблемы сразу улетучились. А до этого почти весь стол перетряхнули, а эффекта ноль.

-

4 часа назад, Elektrik1982 сказал:

Экономия - да. 0.7 % с листа. Если не обрезать все кромки, то тут экономия 2%. Но главное, чтобы эта экономия была сопоставима с "выносом мозга" технику, обслуживающему стол

. Если стол старый, многие предприятия пренебрегают этой цифрой. Гораздо больше брака идет при ломке: если откалываются мелкие кусочки на столе и их благополучно не заметили, то на следующем листе они могут зацарапать заготовку. Вот и брак. Либо при сьеме заготовки со стола: неровности на краях могут "случайно" повредить заготовку.....

. Если стол старый, многие предприятия пренебрегают этой цифрой. Гораздо больше брака идет при ломке: если откалываются мелкие кусочки на столе и их благополучно не заметили, то на следующем листе они могут зацарапать заготовку. Вот и брак. Либо при сьеме заготовки со стола: неровности на краях могут "случайно" повредить заготовку.....

А так вы правы.

Сколько столу лет?

И не забывайте про ещё одно обстоятельство - сырое стекло(где оно обычно сырое - внизу), очень часто, а сломать подрезку снизу довольно проблематично(сырой рез очень странная штука), отсюда брака ещё больше, чем просто осколок на стекле(операторы в этом деле натренированны).

Поэтому подрезку снизу исключили в связи со всеми этими проблемами.

Плюсы - экономия на обрези, удобство операторам, отсутствует проблема сырого реза

Минусы - если лист кривой, то заготовки "уплыли"(такое было раза 3 и всё в сезон).

Стол ещё молод 5 годков с хвостиком, но работает как такси(круглосуточно 24/7).

-

1 час назад, ART сказал:

Гм... А разве у LISEC нет авторегулировки давления резца на стекло?

Скорее всего получается эффект, как если-бы вы попытались чётко и разборчиво написать на листе бумаги подвешенном в воздухе.

-

1

1

-

-

В 03.08.2018 в 23:08, Elektrik1982 сказал:

А разве кромка там не обрезалась?

Кстати, навело на мысль - на столе есть провалы на плоскости? Столешница ровная? Это тоже может дать указанную ТС погрешность в 1-2 мм.

С низу нет, экономия на % обрези + удобство для операторов.

Провалы на плоскости стола на погрешность не влияет(проверенно не однократно), а вот на целостность листа - очень(может лопнуть во время раскроя, а может уйти мимо реза при разломе т. к. в этом месте стекло плохо прорезает, тот-же самый эффект если стекло сырое). Если сбит "0" на резце, то погрешность может быть и больше 1-2 мм.

P.S. Мне ли вам рассказывать про столы резки?

-

В 24.07.2018 в 16:51, андрей mg сказал:

стол резки ESL 60/30 Подскажите пожалуйста, по на оси у происходит смещение, в итоге размер плавает на 1-2мм, что делать? Проблема видимо механическая подскажите куда лезть,на что смотреть?

Прошу прощения, долго не был.

Чтоб не сломать себе голову(не взорвать в клочья), проверьте плоскость самого стекла(приложите длинную рейку к кромке) по которой работают локаторы(выравнивают стекло), она должна быть - ровной( если кто не в курсе, многие производители иной раз присылают брак, когда особенно сезон), особенно это актуально, когда раз - поплыл размерчик, раз и опять всё хорошо.

P.S. В своё время прожил возле стола 1,5 суток(резко, то в размер, то нет - и это на разных пачках, но с одного привоза - пока плоскость с низу не проверил) - мозг взорвался полностью

.

.

-

1

1

-

Плавает размер сварочника

в Оборудование для производства

Опубликовано:

Если даже сервак видит полет головы, то тормоза точно не работают. Голову на тормозах не сдвинешь ни на миллиметр.