-

Публикации

104 -

Зарегистрирован

-

Посещение

О Владимир Михайлович

- День рождения 11.06.1974

Старые поля

-

Регион/город

Москва, Санкт-Петербург

Контакты

-

Сайт

http://www.stroyhouse.su

Информация

-

Пол

Мужчина

-

Город

Москва, Санкт-Петербург

-

Интересы

Специалист по окраске пвх, алюминия, мдф и стелка г. Санкт-Петербург и г. Москва.

Владимир Михайлович's Achievements

Участник (3/8)

20

Репутация

-

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

Времени нет на форуме сидеть, редко захожу. Если что-то важное, всегда можно позвонить... Для ответа на ваш вопрос углубимся в химию... Оргстекло (Плексиглаз) - полиметилматакрилат (ППМА), это виниловый сополимер метилметакрилата. В свою очередь метилметакрилат, это сложный эфир метакриловой кислоты. Полиметилметакрилат (ППМА) - это термопластичная смола. С температурой плавления 160* цельсия, что не приемлемо для краски. Все остальные свойства, в том числе долговечность у ППМА очень высокие, за счет исходного полимера - метилметакрилата. Краска, которую используем мы при покраске ПВХ профилей, собрана с использованием связующего которое на 98% состоит из метилметакрилата с подшитыми к нему гидроксильными группами, для сшивки друг с другом путем реакции полимеризации с отвердителем и с созданием полиуретановых связей. В результате получается покрытие, которое выдерживает температуру до 300* цельсия, практически не разрушается УФ лучами (в отличии от акрила, хотя акрил - тоже устойчив к УФ лучам), а полиуретановые связи дают определенную эластичность покрытию. Делает такую краску Российский производитель и аналогов этой разработки сегодня нет (ни в местных производствах, ни в зарубежных поставках), за весь мировой рынок говорить не берусь, но сам лично аналогов не знаю. Все акриловые краски, которые есть в природе, собраны на акриловых смолах с подшитым к ним стиролом для удешевления. Сам по себе стирол быстро разрушается УФ лучами, но в связке с акрилом вся система становится более менее устойчивой. Не знаю, ответил ли на я на ваш вопрос, но это более менее полная информация для сравнения. Если углубляться, то нужно уже привлекать химиков-технологов производителя краски, так как моих знаний не хватает... -

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

Согласен, твердость пвх профиля играет важную роль в твердости любого покрытия , хоть окраска, хоть ламинация. Но если попробовать сделать тоже самое со стандартным ламинированным профилем и с базовой защитной пленкой 40 мкм, то получите царапины... Все решает комбинация... есть такое понятие "необходимо и достаточно", так вот "окраска" - это декор, который полностью подходит под это понятие, чтобы кто не говорил. Сейчас Июль 2020 год. Москва = 300 000 м.п. в месяц покраски только у нас. Думаю еще минимум еще столько же сами заводы красят, плюс мы не одни из сервисных компаний. Санкт-Петербург = 200 000 м.п. в месяц только у нас. И это еще не сезон! -

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

В данном примере используется коэкструзия - наплавляемое на пвх профиль оргстекло. Открою секрет, есть краски сделанные на основе оргстекла, их и применяем! -

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

Если будут вопросы по конкретным пунктам технического процесса... Разверну более подробно! -

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

Два момента: Слой рыхлый - это вопрос выбора лакокрасочных материалов. Но надо понимать, что любые лакокрасочные материалы набирают свою твердость примерно 3-5-7 дней. Действительно водные ЛКМ всегда набирают твердость минимум в 2 раза дольше чем органические, но при этом в "конце пути" они имеют примерно такую же хорошую твердость, что и органические. Вот пример твердости: Не нужно забывать о защитной пленке! Она должна быть толщиной не менее 80 мкм. Тогда защита лакокрасочного покрытия будет очень хорошей и оно не будет повреждаться. Многие окрасчики на этом экономят! Слой тонкий - слой в 50 мкм сухого покрытия или 100 мкм мокрого, это оптимальная толщина. Сделать в 2 раза тоньше, отвалится... так как не хватит связей для адгезии. Сделать в 2 раза толще, будет сохнуть 1-2 суток в зависимости от материала, будет проминаться при сварке в местах зажимов, будет бахромиться на ноже зачистного станка. Проблема царапин не в толщине слоя, а в твердости покрытия (применяемых ЛКМ), в толщине защитной пленки, а так же в правильной отделке монтажных столов на оконном заводе. P.S. Не раз при рекламациях о царапинах от оконных заводов, при их посещении выяснялось, что на столах обработки были острые сколы пластика и даже металлические детали (винты, саморезы). Так же есть оконные заводы, которые красят в готовых конструкциях (полуфабрикатами), а не профилями. Как я писал в предыдущих постах, это как раз основная причина! Многим оконным заводам удобно - не нужно подкрашивать сварные швы! Как то сдают с царапинами клиентам... Если взять продукцию (крашенные окна) нескольких известных Московских фирм, то вы не увидите брака, царапин, задержки сроков и подобных нюансов, и все потому, что выбирают правильную технологию и правильную логистику.- 91 ответ

-

- 1

-

-

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

В покраске сама по себе технология простая: довел профиль до комнатной температуры, продул сжатым воздухом, снял защитную пленку, протер очистителем, нанес краску с помощью краскопульта (ручного или автоматического), высушил определенное время, протер от пыли, нанес защитную пленку. Основная задача - контроль каждого из этих процессов! 1. Поддержание температуры воздуха в помещении где происходит окраска и сушка в течении 24 часов. Не знаю как где, но у нас за зиму 3-4 раза ночью тепло отключают. А пока, лет 10 назад, не поставили в цеха логгеры температуры, вообще это происходило регулярно. То есть отключают ночью, а утром часиков в 6 включают. В цехе вроде тепло, а на самом деле краска не до сохла! Логгеры нужны. 2. Во избежании попадания воды и масла в воздушную магистраль, необходим винтовой компрессор с осушителем, а так же камера с вытяжкой или автоматический станок для нанесения краски. 2. При обдуве сжатым воздухом необходимо удалить все стружки пластика и ту уличную грязь, которая отстанет от профиля. 3. Далее, пред окрасочный контроль профиля. Выкладываем его на стол и оставляем лежать 10 минут. Осматриваем визуально... Если профиль дал "саблю" - в брак и возврат. (Это сейчас часто происходит). Так же оцениваем нет ли сколов или других дефектов. 4. Снимаем защитную пленку, протираем ветощью с очистителем, и сразу следующий этап контроля: на свет проверяем не осталось ли разводов и пятен. Часто остается клей с защитной пленки, его практически не видно, определить можно только по оголенным местам "кратерам" при смачивании профиля очистителем. Если разводы есть, то повторная очистка. 5. Приготовление смеси краски, колеровку краски опущу. Это отдельная тема. 6. Нанесение краски происходит так же, как при окраске автомобиля. Только в один слой. Обязательно контролировать толщину мокрого слоя. Сразу же после окраски профиль помещают в сушку (стеллаж в цехе или стеллаж в сушильной камере) в зависимости от применяемой технологии. 7. После окраски необходим контроль самого покрытия, вначале визуальный, а после высыхания - инструментальный + контроль цвета. При обнаружении брака - перекраска. 8. Сушка производится 10 часов - ночью. (обычно при комнатной температуре). После высыхания: проверка логгеров на предмет падения температуры ночью, затем проверка твердости покрытия. Адгезию проверяют выборочно, на одном образце, методом отрыва. Сетчатый надрез делать бесполезно! 9. После контроля ОТК происходит нанесение защитной пленки. Эти процессы описаны для ЛКМ на базе органических разбавителей. Для водных лакокрасочных материалов добавляются еще несколько контролируемых параметров, таких как влажность воздуха в камере окраски, влажность воздуха в зоне сушки (минимум 4 точки), температура в зоне хранения (транспортировки) ЛКМ. Важную, если не главную роль в окраске играют сами лакокрасочные материалы. Потому, что если контролировать, а самое главное отбраковывать все, что не соответствует регламенту качества, то при применении некоторых лакокрасочных материалов % внутреннего брака будет доходить до 20-25% и с этим ничего нельзя поделать без очень серьезных вложений в оборудование. Именно по этому на рынке присутствует окраска с низким качеством! Другие лакокрасочные материалы нивелируют многие проблемы и применяя их % внутреннего брака низкий 2-3%. У нас % внутреннего брака примерно 0,5-1%.- 91 ответ

-

- 1

-

-

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

В защиту окраски... Куплен белый профиль соответствующий ГОСТ 30673 так? Есть документ! Далее его производитель окон покрасил! Тут подключается п.5.5.1... Опять таки при покупке это были именно такие профиля по ГОСТ 30673! Можно конечно тут включить тему, что краска может повлиять на свойства профиля, но ... Вот что такое краска! Очиститель - это аналог космофена 10. Он не должен влиять на пвх профиль. В общем ждем новых ГОСТОв! -

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

Возможно и так... Понятно, что такую запись внесли в ГОСТ по настоянию производителей трех марок профилей, но с 2013 года как красили, так и красят, а объемы окраски растут очень быстро, думаю скоро производители профилей сами начнут вносить изменения в этот ГОСТ, а отдельный ГОСТ на окрашенные ПВХ профиля скоро выйдет! -

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

Ок! Проверено на многолетнем опыте и соответственно будет прописано в ГОСТе. Чтобы окрашенное окно понравилось покупателю, лакокрасочное покрытие должно соответствовать определенным критериям: 1. ПВХ профиль окрашивается двух-компонентными, акрил-полиуретановыми промышленными красками разбавляемыми растворителями или водоразбавимыми акрил-полиуретановыми красками (на сегодняшний день других нет). Параметры нанесения покрытия регламентируются требованиями ГОСТ 8832-76 «МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ, МЕТОДЫ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ ДЛЯ ИСПЫТАНИЯ». 2. Контроль внешнего вида защитно-декоративного покрытия проводят осмотром профилей невооруженным глазом при естественной освещенности в помещении, под различными углами с расстояния 1 метр в течении 30 секунд. 3. Полученное покрытие должно быть однородным, равномерной толщины. 4. Толщина высохшего покрытия должна обеспечивать укрываемость основы. (Чтобы основа не светилась). 5. Качество покрытия должно соответствовать не ниже ГОСТ 9.032-74 «ЕСЗКС ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ» КЛАСС 3, МАТОВОЕ. 6. Покрытие должно выдерживать без отслоения: нагрузки на изгиб, на удар (не выкрашиваться при образовании вмятин до 0,5 мм глубиной). 7. Отслоение на не деформированном профиле не допускаются. 8. Расхождение цвета с каталогом цветов в пределах: дельта E<=3. 9. Не допускается попадание краски на фурнитурную часть створки и фальцевую часть рамы (притворную) при окраске с наружной стороны. 10. Допускается попадание краски в фальцевую часть рамы глухого остекления. 11. Допускается попадание краски в фальцевую часть створки (под стеклопакет). 12. Допускается попадание краски на уплотнительную резинку, но не более 0,5 мм от стыка резинки с профилем. Чтобы получить такое покрытие краска должна соответствовать следующим требованиям: 1. Краска должна создавать покрытие с долговечностью как у ПВХ профилей - 40 (условных) лет. Без выцветания и отслоения! Должна пройти лабораторные испытания такие же как проходит ПВХ профиль. Точнее, окрашенный профиль желательно испытать по ГОСТ 30973-2002 по всем пунктам. 2. Адгезия краски к ПВХ профилю должна быть по ИСО 4624 -2002 не менее 3 мПа (тестировать методом сетчатого надреза некорректно) 3. Краска должна выдерживать истирание по ГОСТ 20811-75 метод А, минимум 2,5 кг/мкм, лучше больше... 4. Краска должна быть одновременно эластичной, см. п.6. предыдущего списка (есть ГОСТ, но сейчас не вспомню). 5. Краска должна иметь степень горючести Г3 (как ПВХ профиль), лучше Г2. 6. Дополнительным плюсом будет хорошая химическая стойкость к растворителям. 7. Прочность покрытия при ударе ГОСТ 4765 -73 У-1 не меньше 50 см. 8. Твердость покрытия по маятниковому прибору ТМЛ 2124 маятник А не менее 0,4 9. Проверить на стойкость к воде при 20 градусах 9.403-80 метод А, не менее 150 часов 10. Проверить на стойкость к перепаду температур -40/+60 ГОСТ 27037 - 86 не менее 10 циклов ( в тесте по ГОСТ 30973 присутствует) 11. Стойкость покрытия к тепловому воздействию +150 градусов цельсия ГОСТ 33291-2015 не менее 24 часов Скорость высыхания на отлип и до финиша не регламентируется, но на практике при отсутствии "чистой камеры" максимально допустимо на отлип 5-6 минут, при наличии "чистой камеры" - любая! Иначе не вписаться в ГОСТ 9.032-74 «ЕСЗКС ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ» КЛАСС 3, МАТОВОЕ. Все испытания описанные выше не должны приводить к видимым дефектам лакокрасочного покрытия. -

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

Действительно есть такой пункт! Как из этого выходят производители окон? Просто! Во первых этот ГОСТ - рекомендованный, а не обязательный! Во вторых ГОСТ распространяется на профиля, а не на окна... То есть... Производитель профиля не может продавать окрашенный профиль и говорить, что он продает профиль по ГОСТу. Но переработчик (оконный завод) при производстве окон опирается на оконный ГОСТ. В нем вообще ничего не сказано ни про ламинацию ни про окраску. То есть переработчик покупает белый профиль и сам (или при помощи сервисной компании) красит его! Далее вступают в силу внутренние стандарты организаций. Ну и в заключении скажу, что ГОСТ на окрашенный оконный ПВХ профиль уже написан и скоро будет введен в действие!- 91 ответ

-

- 1

-

-

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

Отдельным постом напишу... Если кому интересно, наберите в instagram в поиске: enameru_trade_ У них огромное количество и видео и фото, а так же можно посмотреть их подписчиков и их подписки, там вы найдете всех кто красит пвх окна в России и многих, кто продает краски. Там уже такая тусовка собралась - краски и покраска пвх окон! Правда нас там нет)))- 91 ответ

-

- 1

-

-

КРАШЕННЫЕ "ЦВЕТНЫЕ" ОКНА

тему ответил в Энамеру пользователя Владимир Михайлович в Общие профессиональные вопросы

Позвольте ответить профессионалу по окраске ПВХ окон! Извиняюсь за большой пост! Этого просто избежать! Достаточно запросить протоколы испытаний на краску и выбрать ту, свойства которой вас устроят! Это не так! По крайней мере для нескольких марок краски! Неверно говорить "сколет", потому что большинство красок для пвх хоть и твердые, но эластичные, они не колятся. Более уместно говорить о неровном или шероховатом срезе. Но тут другая причина! Есть "мягкие" краски и "жесткие", их разница в толщине сухого слоя. Мягкие - до 70 -150 мкм, жесткие 30 - 70 мкм: то есть одни продавливаются, другие нет. Полимеры и сшивка у всех красок плюс-минус одинаковые, несмотря на разную природу красок (водоразбавимые или органические). Если сухой слой не более 70 мкм (130 мокрый), то зачистка происходит ровно, без задиров краски. Та же прижимы станка не вминают краску, если сухой слой менее 70 мкм. Большинство красок для ПВХ выдерживает нагрев до 300 ˚С и более, по крайней мере те, которые сделаны на базе органических растворителей. Мы - земляки!!!) Покрасчик только сейчас появился) Первый зарегистрированный - Ростов на Дону, а не Санкт-Петербург... Так и есть! Если взять статистику, то 80% профиля красится палками и только 20% в полуфабрикатах. Сварочные швы закрасить не проблема, зато повреждения при перевозке и переноске минимальны. Если оконной компании важно соблюдать сроки, то единственный вариант, это окраска хлыстами. 10 лет гарантии достаточно (от Мурманска до Сочи, от СПб до Владивостока)? 5-6 лет это было раньше... Химия не стоит на месте! Полностью согласен! Красить двери - это кощунство, никакая "супер краска" не выдержит нагрузок, даже порошковая на алюминии! Если крутить косички из профилей Rehau, Veka, KBE, Exprof, Brusbox и ряда других профилей, то точно никаких трещинок не появляется, но некоторые системы профилей этим грешат. Очиститель, который применяется для подготовки поверхности, это либо Космофен 10, либо его аналог... У каждого производителя краски есть свой очиститель. С адгезией и пылью при объектной окраске проблем никогда не было и нет. Проблемы могут быть потом с окном! Оно конструктивно не рассчитано на нагрев, а после покраски оно будет нагреваться минимум до 70˚С на солнце! (армированние, саморезы, фрезерованные вент. отверстия и т.п.) Покраска уже давно является достойным аналогом ламинации! Во многих очень крупных и не очень крупных оконных компаниях процент окраски и ламинации примерно одинаковый. Ну а те, кто работает на рынке новостроек... это отдельная тема... но этот рынок семимильными шагами переходит на окраску. Вот пара вариантов окраски под дерево! Я бы мог много рассказать, какая должна быть окраска и почему до сих пор так много негатива в этом вопросе, но тогда многим покажется, что я занимаюсь рекламой, по этому извиняйте!!!- 91 ответ

-

- 2

-

-

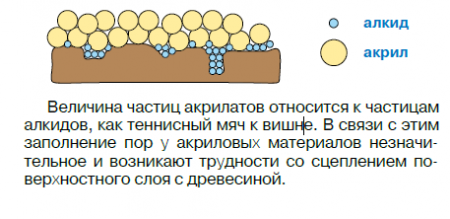

Не путайте пожалуйста вододисперсионную акриловую краску (типа: Delux Master Lux AQUA) и полиуретан на основе акрилатов (акриловых сополимеров - Polyisocyanate cross-linking Acrylic Resin). Возможно я не правильно выразился выше ... У данных смол вообще нет понятия размера частиц - это не дисперсии и не эмульсии, это условно чистые растворы. Размеры их частиц сопоставимы и близки к длинам молекулярной цепочки полимера, что менее 1-10 нм (в зависимости от молекулярной массы), в них нет разреза фаз. Большинство продаваемых алкидных продуктов - это дисперсии или эмульсии. На сколько мне известно, самые мелкие из них, что есть на рынке около 90 нм. Хотя если говорить о получаемых акрилатах при синтезе, то их размеры действительно большие 0,1-0,5 мкм, но для получения смолы, их потом "растворяют"...

-

Если что-то подновить нужно, такие работы срочными не бывают! По этому просто подождать тепла! Органикой на морозе тоже работать нельзя! Для каждого изделия есть своя "правильная" технология окраски. Я сам далеко не сторонник водных материалов, но в данном случае (если делать качественно) - этот вариант (водные материалы) единственно верный. Выше я написал, что можно использовать для альтернативы из органики. Еще ремарочка... Очень многие путают водные материалы и материалы, которые состоят из воды (водоэмульсионные, вододисперсионные и акриловые). Водные системы - это не значит, что это вода! Чаще всего это полиуретаны, связанные с изоцианатами, с блокированными NCO (аминными) группами, при соединении с кислородом из воздуха в них запускается реакция полимеризации. Воды в данных продуктах не более 1-2%, она связана и она является катализатором реакции.

- 41 ответ

-

- 1

-