omskstema

-

Публикации

20 -

Зарегистрирован

-

Посещение

Сообщения, опубликованные пользователем omskstema

-

-

Форум, по определению, подразумевает общение в обществе.

А Ваши личненькие интересы раскручивайте вне общества.

Личные интересы отсутствуют.

-

Ага...

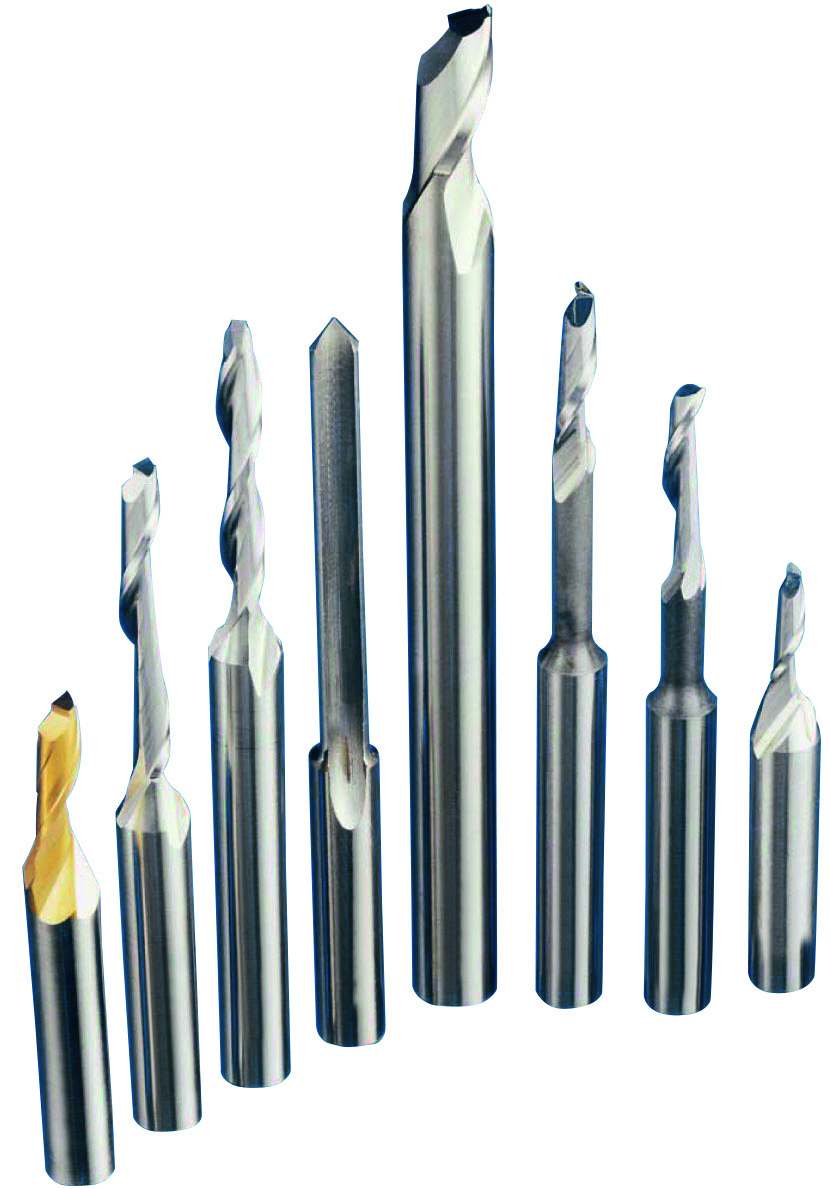

Фото из каталога Dress.

Ваши прямые, "дешевые", фрезы в 2 раза дороже "навороченных витых".

Мне ...., откуда этот каталог, это первое фото, найденное в Яндексе по запросу дренажные фрезы. Я не знаю точную цену этим фрезам, но тот, кто нам их покупает, сказал, что это самые доступные и дешевые дренажные фрезы из тех, что он покупал.

И вообще, какая хрен разница, сколько они стоят, если вопрос идет о качестве?

-

1

1

-

-

А чё в личку-то? Всем интересно. Или это только за баблосики?

Нет, это бесплатненько, но так надо. Кому интересно, сам у меня спросит.

-

Спасибо. С нетерпением жду завтрашнего дня. Я уже начал железо лопатить, хотя на 99% уверен, что не в нем дело. Ошибка чисто программная. Я так понимаю, что надо как буфер пользовательских программ контролера почистить?

Ответил в ЛС.

-

У нас на Мавере тоже была подобная хрень. Только раскрой на 3 листа делался. Короче, у нас фишка была в том, что один из файлов раскроя, которые передаются в Siax, попросту застрял там. То есть прога пытается его перезаписать, а он не перезаписывается. Решили проблему за 2 минуты. Сейчас написать инструкцию по решению не могу, не помню ее. Завтра напишу.

-

ссылка где?!

Исчезла... вот фото. Четвертая слева.

-

Ребята, кто подскажет грамотного специалиста по настройке оборудования HAFFNER SV-4, SMH-4, SBA-4?

А в чем соль? Что конкретно требуется настроить? Я сам работаю с линией Haffner (не помню, какой там SBA). Может смогу помочь. Если что, вот мое мыло и скайп gaussvv@bk.ru / ultras-1488

-

Фрезы вроде те, что надо, причем меняли по совету поставщиков ("это у вас фрезы не те, наверное, поставьте вот эти")..

С 90% уверенность могу сказать,что отстойные фрезы. У нас бывали случаи подобные твоему. Решалось всё сменой навороченных витых фрез на дешевые,прямые фрезы. Прямыми я называю фрезы,форма которых,если смотреть с торца,похожа на полумесяц.

Вот приблизительный рисунок

Скачать радикал. Скорость на всех станках по максимуму, дренажи почти всегда чистые.

-

Добрый день, коллеги!!!

Нужна помощь в настройке станка Hollinger 4-х головый сварочник. Станку уже 8 лет. Все было отлично, в последнее время пошла трещина на первой голове, пытались отрегулировать. Получилось "разрегулировали" вообще все головы. Может, есть у кого методика регулирования данного станка?

Ковырялся в таких сварочниках около года, только мои были лет на 5 старше. Помимо Холлингеров настраивал сварочники еще двух марок. Суть везде одна и та же. Но в двух словах этого не объясню. Холлингер, на мой взгляд, самый геморройный в плане настройки. Слишком там много всяких регулировок. Попробуй для начала настроить в идеале одну голову, та, что неподвижная. За основу возьми цифры 90 (градус угла между цулагами) и 6 - миллиметры на сварку. От этих цифр я и плясал. Когда я настраивал сварочник, делал так, чтобы при плавлении плавилось не по 3 мм с каждой заготовки, а по 2,5 ,а в момент склеивания площадки сдвигались на 6 мм. В итоге разогретый, недоплавленный пластик сжимался сильнее за счет этой разницы в расстояниях, и шов становился крепче. Основную регулировку я производил механически, с компьютера только размеры/расстояния правил и температуру.

Пожалуй, это всё, чем я могу помочь дистанционно. С Холлингером уже год не сталкивался, подзабыл что там и как. Если что, вот мой e-мail gaussvv@bk.ru и скайп ultras-1488.

-

Знал бы, что с этим контроллером такой гемор будет, хрен бы полез. Я на станках по обработке ПВХ марки Fom Industries, когда нам их привезли мертвыми, произвел тоже самое, и они заработали, но с этим Масотесом полная задница.

-

Жесть... А прошивки точно родные были? Напишите точную марку станка.

Сейчас не могу написать марку станка, нахожусь далеко от него. Могу сказать только, что контроллер Siax 150. На счет родственности прошивки тоже не могу сказать с уверенностью. Но насколько я знаю, никто ничего в компе не менял, не трогал, не закачивал, не устанавливал уже несколько лет точно. А этот самый файл прошивки вообще там один такой. А раз он там был, значит, им пользовались когда-то. Для чего-то же его туда закинули!

А что касаемо черного экрана, то он не совсем черный. То есть когда я выбирал настройки, я не указал логотип, а по умолчанию там был черный фон, как я понимаю. Ну, вот он у меня и "высвечивается". Только не исчезает. Я вот думаю, раз СОМ порт отключился, то как-то же этот гребаный контроллер прошивать-то будут, и как-то это же делали, когда он был совсем новый и совсем пустой!!! А значит, у него есть еще какой-то порт, который напрямую к компу можно подрубить. Ну, это мое самое оптимистичное предположение... Второй вариант - ему 3,14здец.

-

По поводу движков: разбирал не я. В нем до меня успели порыться. Но проблема не в нем, как я думаю. На днях и ось Х стала вести себя так же. Техники в Денвере сказали, что проблема в контроллере, что слетели настройки. Попробовал побаловаться настройками и прошивками через прогу SiaxED. Итог: накрылось вообще всё! Прошил контроллер одним из старых файлов, которые были в компе, теперь на дисплее черный квадрат. Связь с COM портом пропала. В общем, засада. Теперь будем ждать программиста с Денвера. Никто не имел дело с прогой SiaxED? Может, знаете, как оживить контроллер?

-

Приветствую.

Помогите разобраться с Макотеком. Нашел здесь на форуме тему с похожей проблемой, но создатель темы так и не отписался о решении. http://forum-okna.ru...showtopic=21398

В общем проблема в том, что при включении шкафа и нажатии кнопки Line двигатель по оси У начинает двигаться с большой скоростью в сторону от нулевой точки (от концевика, где станок должен брать ноль), доезжает до концевого выключателя и срабатывает авария. В это время ось Х бездействует. Всё это происходит без нажатия кнопки START, после которой по идее и должно начинаться обнуление. При повторном нажатии на LINE можно начать обнуление, но обнуляется только Х, а когда подходит очередь обнулить У, высвечивается слово "REV-AL" в строке напротив координат этой оси и после этого выскакивает ошибка о проблеме с этой осью. Какая именно проблема - не пишется. А началось всё с того, что во время работы ось У перестала двигаться. Даже сдвинуть вручную не получалось, как будто сработал тормоз. Решили, что его заклинило, разобрали, проверили, собрали. И теперь началась вот такая фигня. Что делать?

P.S. Движок проверяли дважды, собрали правильно.

-

У меня есть инструкция в бумажном виде на KMW. Судя по фото станка, они довольно похожи. Там, по сути, и сложного ничего нет. Могу объяснить на пальцах, как всё делается на КМВ. Если понадоблюсь, вот скайп - ultras-1488.

-

Я думаю, что в данном случае подразумевается профиль ORTEX, хотя, могу и ошибаться.

С Ортексом даже близко дела не имею, и не горю желанием. У нас Века.

-

C WHOkna не работал, а с Schirmer работаю плотно.. Поэтому только предположение: пересекающиеся обработки. Передача мест крепления армирования в приоритете, видимо, на этом профиле. Чтобы отверстие под ручку (или обработка под фрезеровку места основного запора) не совпало с вкрученным в армирование саморезом. Если в файле обработка сверления отверстия под ручку совпадает с фактической обработкой на заготовке - лезть в базу. Если нет (предположу на всякий случай, у нас такого получиться не может) - ограничения станка. В базе необходимо убрать обработку прикручивания армирования из зоны установки основного запора или переставить приоритетность операций.

Всем спасибо за то, что уделили внимание моему вопросу и спасибо за советы, но всё оказалось гораздо проще! Проблему решил.

Такого поворота событий я не ожидал. Причина, по которой я запутался и упустил из виду элементарное - это то, что тот самый профиль хоть и не единственный, который имел коэкструдированное уплотнение, но самый объемный по своим параметрам из коэкструдированых.

Причина смещения была в том, что рельса - направляющая, по которой ездил профиль и лапа, которая его зажимала и катала из-за «играющего» пола и вибрации потеряли свою параллельность относительно друг друга. В итоге профиль при проходе пути до сверлящего модуля попросту вдавливался в рельсу и благодаря резине и законам физики создавалось сильное трение и соответственно торможение самого профиля, который в последствии съезжал с лапы-зажима на несколько миллиметров. И соответственно чем длиннее палка, тем больше площадь соприкосновения и сила трения, а в итоге и сильнее смещение. А в то же самое время профиль без уплотнителя просто скользил благодаря своей гладкой пластиковой поверхности, а коэкструдированный профиль меньших габаритов просто не задевал рельсу и не тормозил. От того и получилось, что проблема выявилась лишь на одном типе профиля. А те самые шурупы просто изменяли место, за которое лапа хватала профиль. Без крайних шурупов лапа хваталась за конец палки, которая постепенно поднималась при движении, не создавала трения. А по правильному, лапа обычно хватает профиль почти за середину, что и ограничивает его вертикальное перемещение в зажиме, от того палка и тормозила.

Всё оказалось до безобразия просто! Я выставил направляющую и транспортировочник параллельно друг другу. Мне аж стыдно, что я не подумал об этом сразу. Столько всего перебрал и передумал, а оказалось всё вот так просто. Каких-то два-три миллиметра создали мне столько головняков и лишнего труда... Так что будьте внимательнее при обслуживании станков, не наступайте на мои грабли. =)

Если кому-то нужна будет помощь в обслуживании и настройке ширмера, пишите в скайп ultras-1488 . Чем смогу, помогу. Проблем у меня с ним была куча, авось пригожусь чем-нибудь.

-

Проблема не в ширмере. Ширмер ничего сам не считает. Это робот-исполнитель. Что ему сказано, то он и делает. Сказано ему, что надо включить фрезу Т8, войти в профиль на n-ном расстоянии от начала палки, сместить фрезу на n миллиметров и выйти из профиля - так он и сделает. Он не знает, что он вообще делает. Есть цифры. Он и работает по ним.

1. Еще раз внимательно проверь файл выгрузки в ширмер. Создай одно окно. Выгрузи его. Возьми в руки распечатку окна из своей проги и по параметрам пройдись глазами. Посмотри, на каком расстоянии делаются все отверстия. Если не знаешь, какой параметр в ширмере за что отвечает - обращайся, помогу разобраться. Сам через это прошел.

2. Проверь в станке программу по сверлению отверстий под ручку. В принципе отличие программ профилей от каждого профиля будет только по высоте и глубине сверления.

3. Проверь настройки распознавания профиля. В них еще указывается, сколько "откусывать" от начала хлыста (а не заготовки). Этот параметр должен совпадать на всех профилях (так удобней).

По пунктам: проверял всё уже неоднократно и досконально, сверял сценарии разных профилей, считал размеры/расстояния, искал закономерности - всё в норме. А «откусывание» настроено правильно (на хлыст, заготовку и полезные обрезки индивидуально).

Сегодня я провел еще кучу испытаний и вот что выяснил:

смещение ручки происходит только в том случае, если в сценарии присутствует инструмент армирующий профиль, а если быть точнее, то причиной является не просто его присутствие, а расстояние шурупов, которые он крутит.

Подробнее:

если армировать палку профиля с ручкой по программе, то 1-й и последний шуруп будут находиться на расстоянии 133 мм от начала и конца палки, а оставшийся промежуток между ними делится на равные части (в среднем 390 мм). Так вот если крайние шурупы просто удалить из сценария или сместить их хотя бы на 300 мм от концов вместо 133 мм, то НИКАКОГО СМЕЩЕНИЯ НЕТ!!! Всё четко.

НО! Загвоздка: все профиля оптимизируются одним и тем же скриптом (получил полный доступ к WH и проверил лично) и операции с армированием и сверлением ручки происходят идентично на всех профилях. Расстояния до шурупов везде одинаковые. Даже центр одинаково работает своими клешнями, в одинаковом порядке. Поэтому программно я не могу сдвинуть шурупы индивидуально для этого профиля - это, во-первых, во-вторых, это будет вообще не по технологии.

На данный момент из наблюдений у меня есть 3 факта:

1 - смещение увеличивается пропорционально увеличению длины элемента створки.

2 - смещение появляется при наличии армирующих шурупов, если они находятся ближе ~ 300 мм к концам палки.

3 - на остальных профилях всё в идеале.

Я, конечно, понимаю, что всё это всего лишь роботы и программы, но из-за отсутствия объяснения происходящего я уже помаленьку начинаю верить в шайтана.

-

Скорее всего, проблема в настройках программы... Наверно при расчете расстояния не учтены миллиметры на сварку. Я сам WH - не знаю, но с таким сталкивался в СО.

Возможно, но всё-таки сомнительно, ведь если бы программа не учитывала эти 6 мм на сварку, то и смещение отверстий было бы стабильное (6 мм), а оно не стабильное, а пропорционально длине элемента: чем он больше, тем дальше смещение.

-

Здравствуйте. Недавно столкнулся с проблемой на пильном центре и не могу понять, в чем дело и как с этим бороться.

Проблема вот в чем:

допустим, взять 4 основных типа профиля, с которыми мы работаем - 3 камеры (58 мм), 4 камеры (60 мм), 4 камеры (70 мм)*, 5 камер (70мм). На створках 3х типов этого профиля (невыделенных) отверстия под ручки сверлятся четко на расстоянии, заложенном оптимизацией, но на створках 4х камерного (70 мм) профиля ручки постоянно смещаются от нужного расстояния на 3-10 мм в одну и ту же сторону. При этом смещение имеет свою закономерность в зависимости от размера створки: чем длиннее створка, тем смещение больше, то есть на нескольких сворках одного размера смещение будет одинаковое.

Перерыл все настройки Schirmera, из того в чем разобрался не нашел ничего такого, что влияло бы на горизонтальное смещение индивидуально для каждого профиля.

Для проверки правильности настроек пильного центра и его регулировки, я обычно вручную прописываю сценарий раскроя и запускаю на распил один элемент (в данном случае элемент створки с отверстием под ручку и засов). При ручном написании сценария отверстия под ручки на любом профиле сверлятся практически идеально на заданном мною расстоянии, погрешность макс.=0,5 мм. Но при оптимизации программой WHOkna опять появляется это смещение и именно на этом* типе профиля. Проверял все размеры, расстояния в оптимизациях - всё четко, всё ровно, но по факту иначе...

Доступа к Базам этой программы я не имею, а админ, который ею занимается, тоже не может ничего сказать по этому поводу. Я подозреваю, что проблема не в пильном центре (уверен на 90%).

Может кто-то знает, в чем проблема? Может проблема именно в WHOknax? Скрипт кривой на этот тип профиля, или настройка какая-то? Какая? Куда смотреть, что нажимать? Я уже запарился в поисках ответа...

Проблема со столом резки Macotec

в Оборудование для производства

Опубликовано:

В итоге нам поменяли контроллер и всё заработало. Не знаю, в чем именно была причина и почему он накрылся, но новый Сиакс через недели две тоже перестал работать. Только он уже так не глючил, а просто перестал обрабатывать команды. Оказалось, некоторые электронные компоненты на плате плохо контактировали, пошевелили всё и заработало.

В общем теперь по этому станку могу хоть диссертацию писать.